Mesin itu akhirnya mulai diuji coba. Belum lama kami melatihnya, memberinya data, aturan, dan citra visual. Kini ia mulai bekerja. Ban konveyor mengantarkan komponen-komponen memasuki kotak kaca hitam di tengah lintasan. Tempat sistem kamera vision bekerja. “Mata” digital itu memindai setiap komponen yang lewat, mengenali setiap detail. Saya menunggu di ujung lintasan. Rupanya sistem juga mengirim perintah: lengan robot bergerak mengangkat komponen, memisahkan yang cacat ke keranjang defect, dan yang lolos kualitas ke keranjang pass.

Sebagai lanjutan narasi digitalisasi pabrik, mesin yang bekerja nyaris seperti manusia ini mengingatkan saya pada perjalanan panjang industri dalam mengembangkan teknologi–dari mesin uap, listrik, otomasi, hingga kecerdasan buatan atau AI (artificial intelligence).

Setiap fase dalam perjalanan itu menandai perubahan besar dalam cara manusia bekerja di pabrik. Kita mengenalnya Revolusi Industri. Revolusi Industri bukan sekadar cerita tentang mesin dan teknologi–ia adalah cerita panjang tentang bagaimana manusia terus beradaptasi menghadapi perubahan.

Industri 1.0 – Ketika Mesin Uap Menggerakkan Dunia

Perjalanan revolusi industri dimulai dari Industri 1.0 pada tahun 1780, ketika mesin bertenaga uap mulai menggantikan tenaga manusia dan hewan di pabrik-pabrik. Dunia manufaktur pun berubah drastis: produksi bisa dilakukan lebih cepat, lebih banyak, dan lebih efisien. Untuk ukuran sekarang, ini sangat sederhana, tapi pada masa itu inovasi ini sangatlah revolusioner: melihat mesin yang bisa terus bekerja tanpa lelah — sesuatu yang dulu hanya mungkin dilakukan oleh banyak orang.

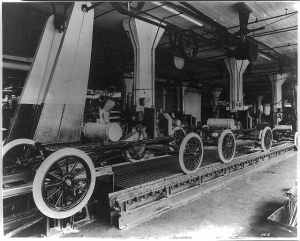

Industri 2.0 – Era Listrik dan Assembly Line

Gelombang kedua revolusi industri datang sekitar tahun 1870. Era Industri 2.0 memperkenalkan listrik dan jalur perakitan (assembly line) yang memungkinkan produksi massal di pabrik-pabrik menjadi kenyataan. Teknologi semakin maju di semua sektor industri meliputi penggunaan material baru dan sumber energi yang semakin beragam: batu bara, minyak bumi, hingga listrik. Efisiensi meningkat tajam, dan ketergantungan pada tenaga manusia mulai berkurang. Di sinilah muncul pola baru dalam dunia kerja: spesialisasi tugas, standarisasi produk, dan ritme kerja yang diatur mesin.

Industri 3.0 – Komputer Masuk ke Pabrik

Lompatan berikutnya datang sekitar tahun 1970-an. Periode ini dinamakan era Industri 3.0. Salah satu simbol dari era ini adalah lahirnya PLC (Programmable Logic Controller) pertama, yaitu Modicon 084. Menandai transisi automasi industri dari sistem kontrol analog ke digital. Pada tahap ini, automasi, IT (information technology), dan sistem elektronik telah menjadi bagian tak terpisahkan dari pabrik modern.

Industri 4.0 – Transformasi Digital dan Smart Factory

Tahun 2011 menjadi momen penting berikutnya. Dunia memasuki era Industri 4.0, di mana semuanya mulai terkoneksi lewat internet dan batas antara dunia fisik dan digital semakin kabur. Pada fase ini, pabrik mulai mengenal Cyber-Physical Systems (CPS), Internet of Things (IoT), 3D Printing, Artificial Intelligence (AI), dan Big Data. Dengan teknologi-teknologi ini, memungkinkan mesin-mesin di pabrik tidak cuma “bergerak”, tapi juga “berpikir”; berkomunikasi, mengumpulkan data, menganalisis performa, bahkan tahu kapan waktunya minta diperbaiki. Ini menciptakan pabrik pintar (smart factory) yang dapat mengelola proses produksi lebih efisien, fleksibel, dan responsif.

Industri 5.0 – Kolaborasi Manusia dan Mesin

Pandemi COVID-19 di tahun 2020 menjadi titik balik besar bagi dunia industri. Ketika interaksi manusia dibatasi dan rantai pasok terganggu, pabrik-pabrik dipaksa bertransformasi cepat. Teknologi digital seperti IoT, big data, dan AI menjadi penyelamat, menandai puncak era Industri 4.0.

Pada masa pandemi, Komisi Eropa memperkenalkan istilah Industri 5.0, meskipun gagasan awalnya sudah mulai muncul sejak sekitar tahun 2015. Tidak seperti pendahulunya, Industri 5.0 tidak ditandai oleh lompatan teknologi. Sebaliknya, konsep ini muncul sebagai kritik terhadap keterbatasan Industri 4.0 yang dinilai terlalu berfokus pada efisiensi dan automasi berbasis teknologi–tanpa cukup mempertimbangkan aspek sosial dan keberlanjutan (sustainability).

Menurut Komisi Eropa dalam dokumen resminya, Industri 5.0 lahir dari kesadaran bahwa industri bukan sekadar penyedia lapangan kerja dan mesin pertumbuhan ekonomi. Industri diharapkan mampu memberikan kemakmuran yang tahan krisis (resilience) dan berkelanjutan (sustainable), dengan memastikan setiap kegiatan produksi menghormati batas daya dukung planet serta menempatkan kesejahteraan pekerja sebagai fokus utama (human-centric) dalam proses produksi (European Commission, 2021, p. 14).

Jadi, terdapat tiga unsur tujuan utama yang menjadi landasan Industri 5.0, yaitu:

- Human-centric: Teknologi harus dirancang untuk membantu dan melatih manusia, bukan manusia yang harus menyesuaikan diri dengan tuntutan teknologi.

- Sustainable: Teknologi harus mampu mengoptimalkan efisiensi penggunaan sumber daya dan menghasilkan sedikit limbah, agar kebutuhan generasi sekarang terpenuhi tanpa membahayakan kebutuhan generasi mendatang.

- Resilient: Teknologi harus mendukung industri dalam mencapai tingkat ketahanan yang diperlukan untuk menghadapi berbagai guncangan besar, baik dari konflik geopolitik (Brexit, perang dagang, proteksionisme, etc.) maupun dari bencana alam (pandemi, dampak perubahan iklim, etc.).

Contoh Aplikasi Nyata Industri 5.0

Beberapa contoh aplikasi Industri 5.0:

- Collaborative Robot (Cobot): Cobot bisa berinteraksi langsung dengan manusia tanpa memerlukan pembatas. Airbus menggunakan cobot untuk inspeksi pesawat. Robot bergerak menyisir bagian luar pesawat, sementara teknisi manusia tetap mendampingi untuk verifikasi. Ini bukan menggantikan manusia, tapi mempercepat pekerjaan sambil menjaga keamanan (Velani, 2023).

- Personalisasi Massal (Mass Customization): Adidas mengembangkan Futurecraft 4D, menggunakan AI dan 3D printing membuat sole sepatu berdasarkan data kaki individu, memungkinkan produksi sepatu custom berskala besar (Burdell, 2018).

- AI untuk Predictive Maintenance: Pabrik Frito-Lay (PepsiCo) menggunakan AI untuk membaca getaran dan suhu mesin. Frito‑Lay mampu menurunkan downtime menjadi 0.75% dan unplanned downtime 2.88%, karena kerusakan bisa diprediksi sebelum terjadi (Desmond, 2021).

- Sustainable Manufacturing Systems: Schneider menerapkan IoT dan platform EcoStruxure untuk mengurangi limbah material hingga 40% dan meningkatkan efisiensi energi 20% dan produktivitas 10% (The Jakarta Post, 2021).

- Manusia dengan AR dan VR: Teknisi solar panel Huawei kini memakai AR headset yang menampilkan panduan instalasi secara langsung di lapangan. Lebih cepat, lebih aman, tanpa harus bolak-balik baca manual (Truitt, 2016).

Refleksi

Dari mesin uap hingga AI, teknologi terus berkembang. Namun pada akhirnya, semua kembali ke manusia. Industri 5.0 hadir untuk menepis anggapan bahwa digitalisasi akan menggantikan peran manusia. Era ini menekankan pentingnya kolaborasi antara keahlian dan inovasi manusia dengan teknologi seperti AI, IoT, dan robotika untuk mendorong pengembangan sistem produksi yang lebih efisien, adaptif, berkelanjutan, dan bermakna.

Di Indonesia, banyak sektor industri masih bergantung pada inovasi dan keahlian tangan manusia. Sayangnya, tidak sedikit yang memaksakan adopsi teknologi Industri 4.0 hanya karena mengikuti tren atau demi citra semata. Dalam perjalanannya, adopsi ini tidak memberikan manfaat nyata. Pendekatan Industri 5.0 bisa menjadi solusi yang lebih masuk akal, di mana transformasi digital berjalan berdampingan dengan manusia. Industri dapat memilih teknologi yang mampu mendukung dan memperkuat kemampuan manusia.

Setiap revolusi selalu membawa peluang. Kadang yang sulit bukan beradaptasi dengan revolusinya, tapi meyakinkan peluang ini kepada tim, owner, dan investor. Kita perlu alasan yang jelas, data yang kuat, dan manfaat nyata digitalisasi bagi strategi dan keberlanjutan bisnis.

Lihat pula

- Digitalisasi Pabrik (1): Narasi Digitalisasi dari Lantai Produksi

- Digitalisasi Pabrik (3): Mengapa Pabrik Perlu Transformasi Digital?

Referensi & Bacaan Lanjutan

Aheleroff, S., Huang, H., Xu, X., & Zhong, R. Y. (2022). Toward sustainability and resilience with Industry 4.0 and Industry 5.0. Frontiers in Manufacturing Technology, 2. https://doi.org/10.3389/fmtec.2022.951643

Burdell, G. P. (2018, November 11). Future of footwear: Additive manufacturing at Adidas. Harvard Digital Innovation and Transformation. Retrieved from https://d3.harvard.edu/platform-rctom/submission/future-of-footwear-additive-manufacturing-at-adidas/

Cartwright, M. (2023). From Watt & Boulton steam engine [Photograph]. World History Encyclopedia. https://www.worldhistory.org/Watt_Steam_Engine/

Desmond, J. P. (2021, October 28). Predictive maintenance proving out as successful AI use case. NyTech Media. Retrieved from https://nytech.media/predictive-maintenance-proving-out-as-successful-ai-use-case/

European Commission. (2021). Industry 5.0: Towards a sustainable, human-centric and resilient European industry. Publications Office of the European Union. https://op.europa.eu/en/publication-detail/-/publication/468a892f-0c35-11ec-8d31-01aa75ed71a1

LG Electronics. (2024, July 18). FLEX RPS [Photograph]. Flickr. https://www.flickr.com/photos/lge/53864875240

Library of Congress. (1906). Splitting backbones and final inspection – hogs ready for cooler, Swift & Co., Chicago [Stereograph]. https://www.loc.gov/item/2004679461/

__________. (ca. 1913). Assembly line at the Ford Motor Company’s Highland Park plant [Photograph]. https://www.loc.gov/item/2011661021/

Sarfraz, Z., Sarfraz, A., Iftikhar, H. M., & Akhund, R. (2021). Is COVID-19 pushing us to the Fifth Industrial Revolution (Society 5.0)? Pakistan Journal of Medical Sciences, 37(2), 591–594. https://doi.org/10.12669/pjms.37.2.3387

The Jakarta Post. (2021, October 13). Schneider Electric drives digitalization for sustainable long-term ESG. The Jakarta Post. Retrieved from https://www.thejakartapost.com/adv/2021/10/13/schneider-electric-drives-digitalization-for-sustainable-long-term-esg.html

Truitt, R. (2016, October 11). Case study: Augmented reality for maintenance technicians. Industrial Maintenance & Plant Operation. Retrieved from https://www.impomag.com/maintenance/article/13193933/case-study-augmented-reality-for-maintenance-technicians

University of Limerick. (1986). Computer Integrated Manufacturing Systems (CIMS) UNIMATE Puma 500 and Puma 560 robots [Photograph]. University of Limerick Photographic Archive. Retrieved from https://digitallibrary.ul.ie/computer-integrated-manufacturing-systems-cims-unimate-puma-500-and-puma-560-robots

Velani, B. (2023, March 3). Airbus Air COBOT: Automated Walk Around Buddy. Airways. Retrieved from https://www.airwaysmag.com/legacy-posts/p-254635

De Vries, J. (1994). The industrial revolution and the industrious revolution. The Journal of Economic History, 54(2), 249–270. https://doi.org/10.1017/S0022050700014467

2 thoughts on “ Digitalisasi Pabrik (2): Napak Tilas Revolusi Industri ”